大成普瑞新材料有限责任公司

大成普瑞新材料有限责任公司

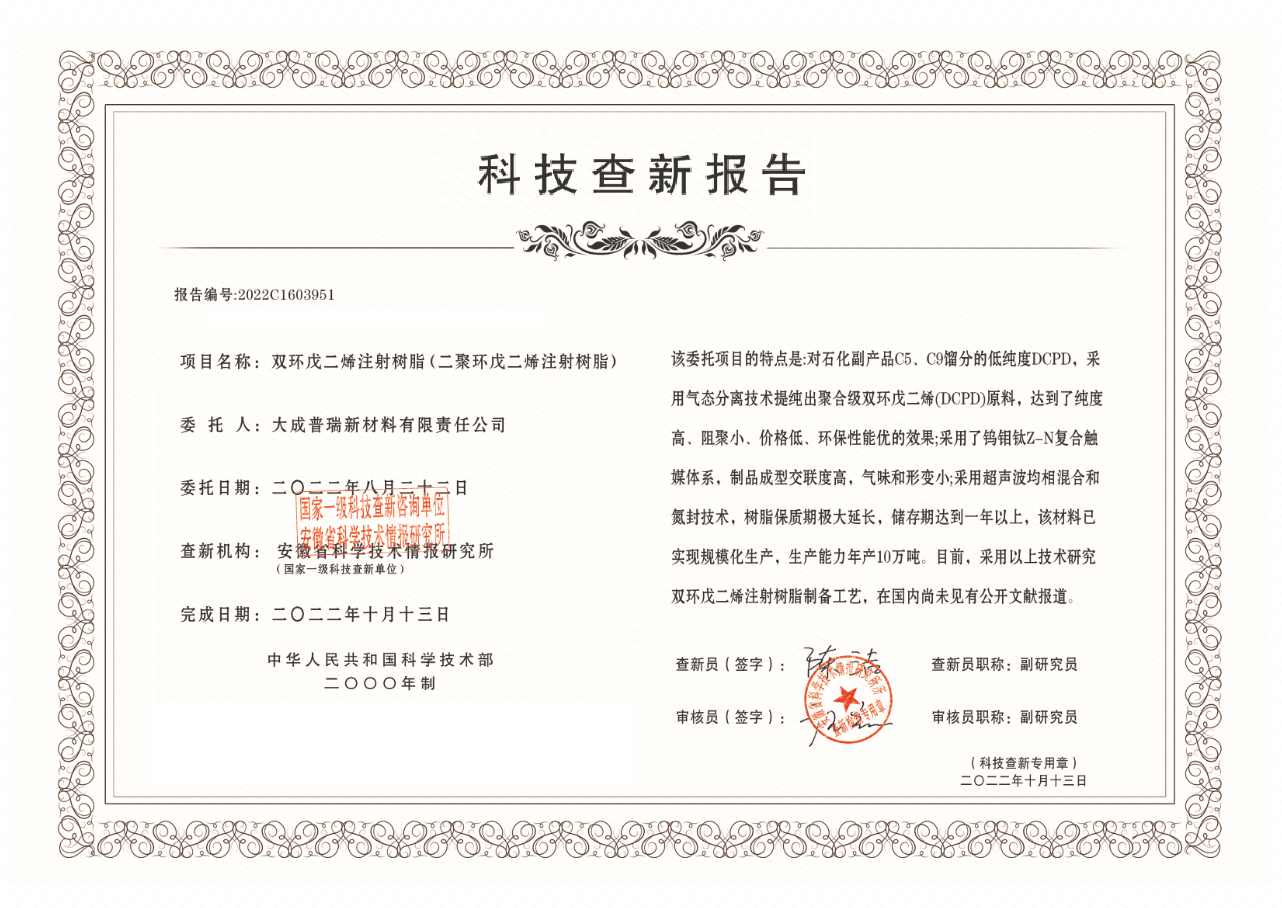

双环戊二烯注射树脂制备工艺获国内查新认证

2022年10月13日,大成普瑞新材料有限责任公司研发生产的年产十万吨双环戊二烯注射树脂(DCPD-RIM)制备工艺通过安徽省科学技术情报研究所在全国范围内的查新认证,标志着聚双环戊二烯(PDCPD)材料真正实现国产化、大规模生产!

聚双环戊二烯(PDCPD)材料是一种高性能的适用于反应注射成型(RIM)的热固性塑料。本文简述了该材料的发展、特点以及所用的成型工艺和设备,并介绍了大成普瑞新材料有限责任公司开发的PDCPD材料的性能及应用,另外还对PDCPD材料的前景进行了分析和展望。

概述

PDCPD是一种具有良好应用前景的热固性高分子材料。1985年,美国Hercules公司和Goodrich公司联手首次实现了该材料的工业化,代表性品牌有Hercules公司和日本帝人株式会社合作开发的Mutton,以及Goodrich公司与瑞翁株式会社合作开发的Toluene、Pentad系列等。PDCPD材料具有优异的物理性能和稳定的化学性能,与玻璃钢相比,其“轻质高强”的特点更加突出,可替代金属和某些工程塑料应用于车辆零部件、大型电器壳体、医疗设备及耐腐蚀设备等复杂的结构制件。通过追加新技术、新助剂可扩大其应用领域,节省资源及能量,适应时代的需求。

成型工艺及设备

1.成型工艺

PDCPD制品在生产中一般采用RIM工艺,基于高纯度的DCPD(≥98%)经过开环移位聚合反应(Romp)制得,原料多为双组分体系(a、b液),其工艺过程为:(1)原料。a、b料液均为低黏度液体,a料含有DCPD、活化剂及添加剂,b料含有DCPD、催化剂及添加剂,黏度控制在0.2~1.0 pays,料温为20~30℃;(2)模具。模具需预热到40~80℃,制品较厚或较大时,阴模、阳模应有20~40℃的温差;(3)计量、混合及注模。a、b料液的质量比为1:1,差值应<5%;(4)解压、脱模。制品结构简单时可自脱模,当有加强筋或其他复杂结构时,可借助脱模剂;(5)整理、修饰。整个生产的成型周期在6min左右。图1为PDCPD制品的成型工艺流程图。

2.设备

PDCPD-RIM制品用设备由注射机、模具及合模机组成。注射机包括贮料罐、循环管路、计量泵和混合头。贮料罐需配备加热、冷却装置,并装有搅拌器、N2保护系统及自动进料装置等,循环管路需配有过滤器及热交换器等,计量精度控制在±1.5%。混合头是RIM装置的主要部件,直接影响料液混合的均匀度,为了提高注射机的利用率,可采用“一机多头”生产线。模具的密封性和传热性要求很高,但由于注模的压力不高(一般为0.3~1.0mpa),对模具的材质、结构强度要求较低,因此可用铝、铝锌合金、环氧树脂及铸钢等材质模具,降低模具投资成本。合模机用于固定模具,其锁模力、锁模精度、平行性和刚性均非常重要,PDCPD-RIM制品成型通常采用卧式锁模(根据产品结构需要也可采用立式锁模)系统。

原料及材料性能

1.原料

目前,全球PDCPD-RIM制品用原料实现量产的只有美国Suits公司和日本Rime公司和我国的大成普瑞新材料有限责任公司。日美较高的原料价格和较低的市场认知度制约了其在国内的发展。2021年7月,大成普瑞新材料有限责任公司年产10万吨双环戊二烯注射树脂的建成投产,标志着PDCPD-RIM制品用原料完全实现国产化,使得美国原料已经退出国内市场,日本原料价格也大幅下降,彻底打破了国外对原料的垄断,降低并稳定了原料价格。大成普瑞新材料有限责任公司经过近10年对PDCPD-RIM配方进行了探索性基础研究,攻克了多项技术难题,掌握了DCPD的提纯、液化和改性技术,特种助剂制备技术,聚合调速技术,原料批量生产技术,以及PDCPD-RIM成型工艺技术等,开发的产品性能已达到国际同类产品的技术水平,且拥有自主知识产权,首次实现对俄罗斯、白俄罗斯、泰国的出口,部分指标领先日美,填补了国内空白,居于国内一流、国际领先地位。

2.材料性能

大成普瑞新材料有限责任公司开发的PDCPD材料着色效果好、力学性能优异,可实现制品形状的自由设计且成型周期自由调整。该材料除了拥有上表所描述的高力学性能外,还具有优异的耐候性、耐磨性、表面涂饰性、电绝缘性、耐酸碱性及防水性。

应用领域

PDCPD材料性能优异、设备成本低廉、成型周期短、生产效率高、产品质量稳定且工作环境友好,适合各种规模的批量、多品种制品的生产,因此应用范围十分广泛。下面举出一些应用实例。

1.污水净化槽

随着水污染问题的日益严重,各个国家都出台了相关政策,要求生活、生产污水自产自治、循环利用,因此对污水净化槽的需求量剧增。目前,污水净化槽多采用玻璃钢制造,而玻璃钢存在生产效率低、工作环境差,以及对环境污染严重等缺陷,因此一些发达国家已禁止使用玻璃钢净化槽。在这种情况下,急需一种材料来替代玻璃钢,而PDCPD材料以其一系列的优异性能引起了污水净化槽应用领域的关注:可一步成型、生产效率高,属于“环境友好材料”;卓越的耐腐蚀性保证了其较长的使用寿命;高强度保证了其可承受足够的水压,可制备大型的、不同厚度的且结构复杂的模塑产品;生产自动化程度高,降低了劳动力成本。

2.氯碱行业的设备管道

氯碱生产过程中同时存在盐水腐蚀、碱腐蚀、酸腐蚀和氯气腐蚀等,成为腐蚀的重灾户,而我国氯碱的年需求量达上千万吨,因此急需防腐材料提高设备的抗腐蚀性,延长设备的使用寿命,保证安全稳定的连续生产。氯碱装置常用的材料有碳钢、铸铁、不锈钢、铜及铜合金、镍及镍合金、钛及钛合金等,碳钢和铸铁价廉易得,但耐腐蚀性差,其他金属又价格昂贵。相比之下,PDCPD制品可很好地解决氯碱厂家的困扰,其耐溶剂腐蚀的范围广,可在ph0~14之间的高温介质下工作;易于成型,可满足氯碱装置的设计要求;卓越的耐腐蚀性可极大地延长设备管道的使用寿命;与镍、钛金属相比,价格低廉。因此,PDCPD-RIM制品可广泛应用于氯碱行业。

3.卫浴产品

陶瓷卫浴产品由于质地洁白、结构致密、强度大及热稳定性好,多年来一直在卫浴市场占据主导地位,然而其存在两个缺点:(1)脆性大,耐冲击能力低,易碎;(2)陶瓷有一定的吸水性,吸水后膨胀,导致釉面发生龟裂。而PDCPD制品不会发生类似的问题,其高抗冲击能力可确保产品的长期安全使用。另外,PDCPD材料还具有其他优势:优异的涂饰性能、灵活多样并具有艺术性的设计,可满足客户的个性化需求;可一步成型,生产效率高;产品设计无接合缝,安全性和舒适性都令人满意;环保、无污染。

4.医疗设备

近期,由工信部牵头,发改委、科技部等几大部委正在研究制定加快医疗器械产业发展的政策措施,相关规划有望于年内出台。市场人士认为,在未来5年内,对医疗设备的需求有望出现大增。然而,我国医疗设备制造技术落后,材质多为不锈钢,质量重且易导热,结构度差,限制了高品质医疗设备的发展。而PDCPD材料可制备质量轻、体积大及空间结构的医疗设备,而且产品导热性低、电绝缘性高,添加一定的阻燃剂后,还可满足国家对室内用塑料的阻燃要求。基于这些优异特性,PDCPD材料可为我国医疗设备的创新发展提供保障。

5.皮划艇

伴随我国生活质量的提高,以及海南国际旅游岛和沿海发达地区的旅游设施规划建设,未来几年我国舰船行业将有一个较大的发展。目前,舰船所用的玻璃钢材料刚性模量低,而PDCPD属于高刚性、高模量材料,可一步成型,整体性好,壳体无接缝、无缝隙,质轻高强,对减轻结构质量有较大的潜力。另外,由于成型简便,比钢质、木质艇省工,批量生产性好,采用PDCPD材料还可有效降低皮划艇的造价。

6.车辆

PDCPD可代替金属或玻璃钢而应用于车辆壳体及其他部件,其优点是:质量轻,转运、组装更省力,并且可降低生产线上工人的劳动强度、降低车辆燃油消耗及提高车辆载荷量;投资小,生产周期短,见效快;车辆壳体可实现外观自由设计,使其更加多样化、个性化;壳体喷漆前几乎不经过任何处理就可达到A级表面粗糙度;着色性、电镀性及抗老化性优异。

7.其他应用

PDCPD材料的低密度、高强度、高硬度、高耐冲击性及优异的耐腐蚀性使其可用于制造大型垃圾箱,替代木材制备载荷量更大、使用更耐久的物流托盘,以及高强度、高抗冲击能力、大面积的薄壁制件,如空投箱。优异的低温特性(-40℃环境下材料不变脆)则使其可用于制造摩托雪橇。PDCPD材料还在体育器材、新能源汽车、大型电器外壳及航空制造业等领域具有很好的应用前景。

展望

目前,国内已建成数十条PDCPD-RIM制品的生产线,产品主要集中在工程车、农用车等大型机械的壳体上。经过市场检验,客户对产品较认可。一些应用领域也正在开发,比如污水净化槽和医疗设备,还有一些应用领域(如体育器材)有待开发,因此PDCPD制品的市场潜力较大。

近几年,环境因素使一些发达国家对玻璃钢产品的使用进行了严格的控制,而PDCPD则属于“环境友好材料”。国家环保政策的规范、公民环保意识的加强和市场认知度的提高为PDCPD制品的高速发展提供了契机。原料实现国产化,增强了与国外品牌竞争力,并进一步降低原料价格,稳定货源供应,提供优质技术服务,从而提高国内制品生产商的利润空间。可以预见,PDCPD将在多个应用领域实现突破性增长。